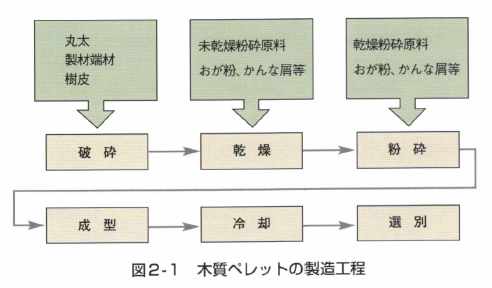

木質ペレットは図2-1のような工程を経て製造されますが、原料の種類によっては工程の一部が省略されることもあります。

(1)原材料

木質ペレットの原料には有害物質に汚染されていない木材が用いられます。樹皮、おが粉、かんな屑、端材などの工場残材や、森林の育成・伐採作業で発生する除伐・間伐材等の林地残材などです。その他剪定枝、虫害木、風倒木、ダム流木なども用いられます。接着剤を用いた木質材料の端材や解体家屋からの廃棄木材等もペレット化することは可能ですが、有害物質が含まれている可能性があるのでペレットストーブ用等には適しません。公害防止のための有害物質除去装置を設置した大型ボイラー等の場合にはこうした原料で製造した木質ペレットの使用も考えられますが、有害とならないような処置を十分行った うえで使用すべきでしよう。

尚、木質ペレットの製造には特にバインダー(接着剤)を入れる必要はありません。木材中に含まれる糖類やリグニンがバインダーの役目を果たすためです。

(2)破砕

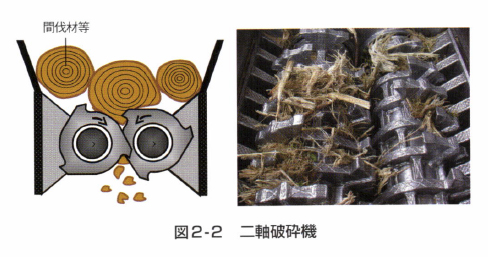

間伐材等の林地残材、製材端材(背板)などのような大きな原料は、搬送や乾燥の効率を高めるために、適当な大きさに切削または破砕します。これを一次破砕と呼んでいます。原料木材の形や大きさによって、チッパー、八ンマーミル、一軸あるいは二軸破砕機などが利用されます(図2-2)。

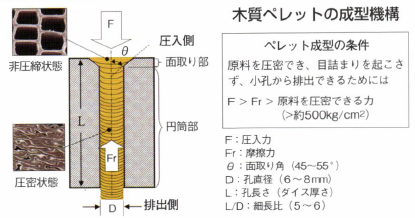

【木質ペレットの成型機構】

木質ペレットは、左図のようなダイスと呼ばれる金型の円筒形の小さな孔に原料の木粉を圧入するだけで成型できます。この場合、原料木粉はダイス小孔の面取り部で横方向に圧縮され、円筒部では内壁との摩擦力によって縦方向に圧縮され、圧密状態になると同時に、摩擦熱と原料木粉中の水分によって木粉成分中の糖類やリグニンが熱で軟化して可塑化されます。その後、小孔から高密度のペレットが排出され、冷やされて固くなります。ダイス小孔の面取り角θや細長比L/Dは、ペレット成型に必要な摩擦力を調整するための重要な要素です。

(3)乾燥

一次破砕された原料は乾燥工程に廻されます。良質な木質ペレットを効率よく生産するためには、原料の含水率を湿量基準で10~20%の比較的狭い範囲に調整する必要があります。樹皮を原料とした場合には17~25%に調整される場合もあります。しかし、間伐材や林地残材の含水率は通常50%以上であり、乾燥されていない工場残材なども30%以上であるため、これらの原料は乾燥する必要があります。

乾燥した製材品などから発生するおが粉やプレーナー、モルダ屑などは既に十分乾燥されているので、この工程を省くことができます。通常乾燥には、回転円筒の中に原料と熱風を通し、撹拌しながら比較的時間をかけて乾燥する ロ―タリードライヤー(図2-3)が用いられます。粒子の小さい原料の場合には、高速の熱風で短時間に乾燥する気流乾燥機なども利用されます。いずれの場合も、熱源には化石燃料は使用せず、成型不良品の木質ペレットや原料木材の一部が使われることが望まれます。